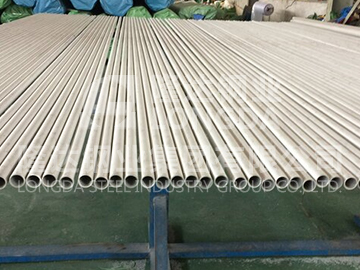

不锈钢换热器管的生产各项工艺流程

09/13/2025 01:29:26不锈钢换热器管的生产需要从材料选择到成品检验各环节严格把控。

原材料阶段应根据换热介质特性选择合适的不锈钢牌号,如304适用于一般腐蚀环境,316L则针对含氯离子等强腐蚀介质,材料需通过光谱分析验证成分符合ASTM标准,并检查表面缺陷与尺寸公差。

坯料制备环节需通过锻造或轧制消除内部缺陷,对于双相不锈钢如2205合金,需控制晶粒度与均匀性,确保后续加工性能。

接下来到了重要的一环就是成型工艺,热挤压温度需精确控制在1100℃以上以降低流变应力,采用玻璃润滑防止表面氧化。冷轧工序中通过自动轧管机实现减壁延伸,配合张力减径机控制外径和圆度,变形量需根据合金特性动态调整。对于波节管等异形结构,需采用专用成型设备与高精度焊接技术,如TIG或激光焊接,确保波节连接牢固且表面光滑。固溶处理作为关键工序,需将管材加热至1065-1120℃保温后快速水淬,使碳化物充分溶解,此过程温度偏差需控制在±5℃以内。

质量控制贯穿全流程,熔融金属需经光谱分析验证成分,成品管需通过超声波探伤检测内部缺陷、涡流检测表面裂纹,以及水压试验验证密封性。尺寸精度需符合GB/T标准规定的外径与壁厚公差要求,表面粗糙度需满足Ra≤1.6μm。对于卫生级应用,还需进行电解抛光处理使表面粗糙度达Ra≤0.4μm,并通过红墨水试验验证清洁度。

全过程需建立可追溯的质量记录,包括熔炼批次号、热加工参数、检测数据等,确保每根管材的性能稳定性。

地址:浙江省丽水市松阳县西屏街道瑞阳大道227号

手机:13777695777(微信同号) 13600676855

电话:0578-8011878

传真:0578-8011757

网址:www.longdasteelgroup.com

扫一扫

扫一扫