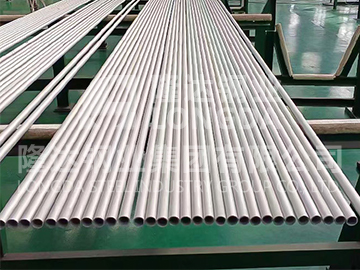

TP304不锈钢无缝管的生产遇到的典型问题

09/03/2025 02:27:10TP304不锈钢无缝管作为典型奥氏体不锈钢,其化学成分(Cr 18-20%、Ni 8-11%、C≤0.08%)决定了生产中的特殊要求。

高镍含量虽赋予材料良好的韧性和耐腐蚀性,但高温下易形成碳化物沉淀,尤其在焊接或热加工时可能引发晶间腐蚀风险。因此,生产过程中需严格控制碳含量(TP304L版本将碳降至0.03%以下以改善焊接性能)。此外,TP304的热膨胀系数较高(20-100℃范围内约17.3×10⁻⁶/℃),在热轧穿孔和冷却过程中易因热应力不均导致变形或裂纹。

无缝管的生产关键工序包括热穿孔、冷轧/冷拔、退火及表面处理。

热穿孔环节,TP304不锈钢管坯在二辊斜轧穿孔机中易因高温塑性不足产生表面缺陷(如青线、轧折),这与材料的高温强度及穿孔参数(如顶头角度、轧辊转速)密切相关。冷轧阶段,多辊式轧机虽能提升尺寸精度,但TP304冷加工后屈强系数显著增大,可能导致扩口或弯曲困难,需通过中间退火恢复塑性。表面处理中,酸洗工艺需精准控制硝酸-氢氟酸混合比例及时间,以去除氧化层同时避免过腐蚀,但现有公开文献中具体参数尚不明确。

根据GB/T 14976-2025及ASTM A312标准,TP304无缝管需满足严格的尺寸公差(如外径±0.2mm、壁厚±0.02mm)和表面光洁度(内/外壁抛光达400目)。

实际生产中,尺寸偏差常因冷轧道次变形量分配不均导致,而表面缺陷(如麻面、内螺纹)多源于穿孔毛管质量或酸洗不彻底。更隐蔽的问题是氢致裂纹,尤其在焊接或冷加工后,氢原子在晶界聚集可能引发延迟开裂,需通过退磁和消氢处理缓解。

TP304不锈钢无缝管的生产问题需要通过材料成分优化、工艺参数精细化(如穿孔温度控制、冷轧变形量分配)及全流程检测(如涡流探伤、水压试验)协同解决。

未来技术发展或聚焦于智能轧制系统与环保型酸洗工艺的开发,以进一步提升生产效率和产品可靠性。

扫一扫

扫一扫