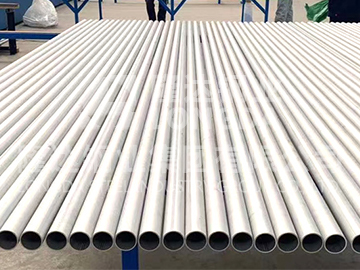

TP304不锈钢无缝管热处理全流程说明

04/18/2025 01:59:11TP304不锈钢无缝管的热处理过程是一套精密控制的工艺体系,目的是优化材料微观组织并消除加工应力。

其流程起始于固溶处理阶段,先将钢管送进连续式辊底炉加热到1100℃(严格控制在1040-1150℃之间),缓慢升温,每小时升温速率不超220℃,防止热应力引发的变形或开裂。达到目标温度后,根据管材壁厚确定保温时间,通常每25毫米厚度需要维持30-60分钟,使材料内部均匀受热。保温结束要立即进行水淬处理,利用高压水快速冷却以抑制碳化铬析出,保留单相奥氏体结构。

冷加工工序插入的中间退火处理是确保材料塑性的关键环节,在管材经冷轧或冷拔后产生加工硬化时,将其送入箱式电阻炉进行850-950℃的再结晶退火。保温时间按照管径调整,一般直径50mm以下的管材要保持45分钟以上,确保消除加工硬化。退火后的冷却以每小时不超过50℃的速率缓冷至600℃后转为空冷,避免新应力产生。

最终精加工前的去应力退火着重解决微观应力问题,以每小时150℃的速率升温到600-650℃,能消除焊接或矫直过程中产生的残余应力而不引起晶粒长大。冷却阶段采用两段式控制:在炉内以30℃/小时缓冷至300℃后出炉空冷,这种控冷策略可使残余应力消除率达到95%以上。该工序后需进行压扁试验验证,将管段压至三倍壁厚时表面不得出现裂纹或分层现象,同时通过X射线应力分析仪检测残余应力值需低于50MPa。

热处理的全流程质量控制贯穿始终,在固溶处理后要用水压测试和荧光探伤找寻裂纹,并检查TP304不锈钢无缝管的性能(通过拉伸测试、腐蚀测试),用超声波扫描检查有无存在隐藏缺陷。

地址:浙江省丽水市松阳县西屏街道瑞阳大道227号

手机:13777695777(微信同号) 13600676855

电话:0578-8011878

传真:0578-8011757

网址:www.longdasteelgroup.com

扫一扫

扫一扫